数字孪生,赋能专网OT和IT协同创新应用

伴随5G网络全面覆盖,2024年11月工信部等十二部门联合发布《5G规模化应用“扬帆”行动升级方案》,方案围绕应用、产业、网络、生态“四个升级”部署重点任务,推动5G在多个领域的深度赋能,为产业和经济发展注入新动力。方案提出要推进5G赋能生产经营提质升级,加速“5G+工业互联网”重点产品的研发与推广,积极推进5G专用网络建设。在此浪潮下,探索OT(运营技术)与IT(信息技术)的深度协同,赋能5G专网场景化方案,成为行业创新发展的核心路径。

新发展需要新技术,数字孪生作为近年炙手可热的新兴技术越来越深入地应用于各种前沿领域。数字孪生融合感知、计算、建模等信息技术,以物理模型为基础,结合实时运行状态数据,通过高精度仿真过程,在虚拟空间中完整映射物理对象的形态、属性、行为规律,并实现动态同步更新,全面反映物理实体从设计、生产到运维的全生命周期过程。

- 多维建模技术:使用CAD、CAE等工具构建物理实体的三维模型,模拟实体在多种物理环境下的行为流程,对复杂系统(如生产线、城市系统)进行模块化建模和集成。

- 数据采集与融合技术:可以通过传感器、边缘设备采集物理实体的实时数据,通过多源数据融合来整合来自不同设备、系统、平台的数据,形成统一的数据视图,支持实时数据处理,对数据进行清洗、滤波、异常检测等处理。

- 仿真与预测技术:基于物理模型和实时数据对实体进行动态行为仿真,利用AI与机器学习,用于预测设备故障、优化运行参数、异常检测等,支持数字线程,实现从设计、制造到运维的数据贯通与闭环反馈。

- 可视化与交互技术:三维可视化,将模型和数据以三维方式展示,增强交互体验,用于远程监控、培训、操作指导,提供关键指标的实时可视化展示。

数字孪生技术与5G专网的结合,是工业数字化、智能化的重要方向之一。5G专网以其高带宽、低时延、高可靠性、海量连接等特性,为数字孪生提供高效、实时、稳定的数据传输与通信保障,实现OT与IT的深度协同,在多个行业实现深度融合应用。

- 智能制造与柔性产线:通过5G专网连接工厂内的设备、传感器、AGV等,将物理产线在数字空间中建模,实现实时监控与状态感知、虚拟调试、预测性维护、工艺优化等;

- 可视化实训教培:依托5G算网一体化架构与工业互联网数据采集能力,结合典型工业产线3D可视化建模技术,可实现实际工业产线的虚拟化构建,赋能实训教培;

- 智慧园区与城市治理:通过5G专网连接园区内的各类传感器、摄像头、门禁、照明等系统,构建园区数字孪生模型,实现人员、车辆、设备的统一管理、安防与应急响应、能源与环境监测;

- 智慧矿山与远程控制:在矿区部署5G专网,结合数字孪生构建矿山三维模型,实现地下/露天矿设备远程控制、矿工定位与安全监测、环境数据实时采集与预警;

- 智慧港口与物流:通过5G网络连接港口的吊车、集装箱、运输车辆等设备,构建港口数字孪生体,实现实时调度与路径优化、远程操作、装卸效率仿真与优化;

- 智慧电力与能源管理:在变电站、风场、光伏站部署5G专网,结合数字孪生实现设备状态监测与故障预警、能源流动仿真与优化、智能巡检。

以智慧产线、5G实训基地的融合实践应用为例,基于5G专网实现网络资源共享,5G的高速率、低时延特性确保生产数据与教学数据实时交互。数字孪生技术贯穿其中,搭建统一虚拟平台,实现生产和实训的深度协同。

在数据层面,双方通过IoT设备采集的数据经融合处理后,统一汇聚至数据中台。这些数据既可支撑智慧产线的生产调度与设备维护,又为实训室提供真实教学用例。算力层面,两者共享边缘计算资源,依据生产分析与虚拟仿真需求灵活调配,有效提升系统运行效率。

在生产场景中,OT与IT的融合推动产线全流程数字化转型。某智慧产线通过IoT设备实时采集AGV小车、机械臂等运行数据,利用数字孪生技术实现3D可视化仿真调度。同时产线运行数据传递到5G实训室,当设备出现故障时,故障案例即刻融入教学。学员可在虚拟环境中模拟故障排查与修复,快速提升实战能力。

5G实训室高度还原真实生产场景,集成PLC控制系统、工业机器人等设备,结合数字孪生3D建模构建虚拟产线。学员通过虚实结合的模拟操作,学习工艺优化、设备调试等核心技术。凭借丰富的实践经验,学员毕业后能迅速适应智慧产线工作,实现人才培养与产业需求的无缝对接。

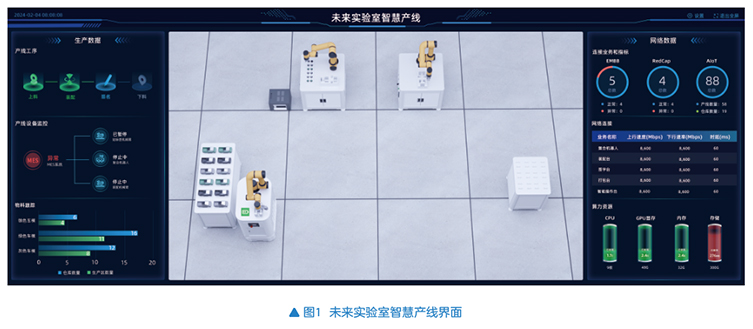

某未来实验室智慧产线借助数字孪生实现生产可视化管理(见图1),设备故障率大幅降低。配套的5G实训室培养出的学员实践能力突出,展现出强大的技术应用能力,获得广泛认可。

智慧产线与5G实训室的深度融合,实现了技术共享、数据互通与人才共育。随着5G与数字孪生技术的持续迭代升级,这种创新融合模式将在更多领域拓展应用,为产业升级与新质生产力发展注入强大动能。

.png)

.png)